- Strona główna

- / Oprogramowanie

- / Fusion 360 with PowerMill

- / PowerMill Ultimate – funkcje

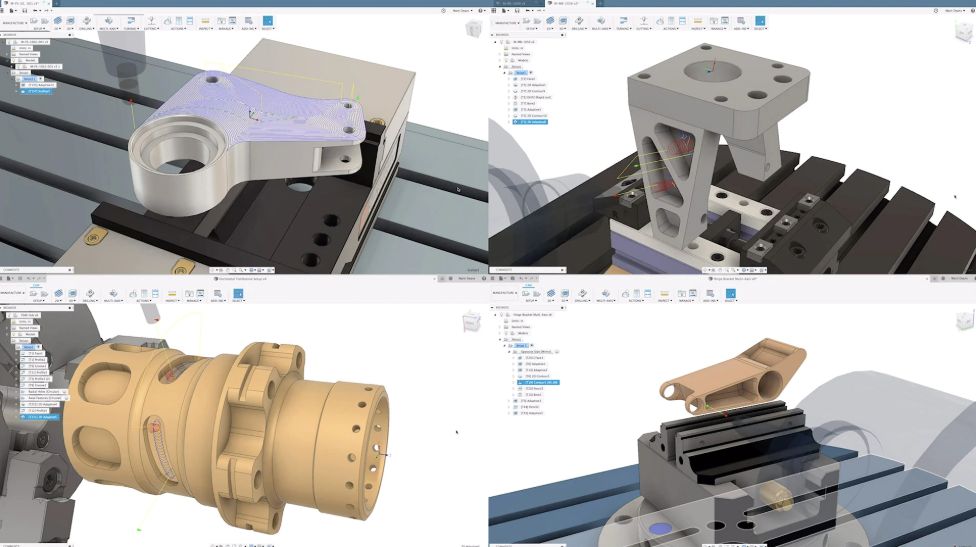

Program PowerMill Ultimate® jest dostępny w subskrypcji specjalnego pakietu Fusion 360 with PowerMill Ultimate, dzięki której zyskujesz dostęp do pakietu PowerMill Ultimate, Fusion 360, Fusion 360 — Machinign Extension, Fusion 360 – Team, HSMWorks oraz Fusion 360 – Additive Build Extension.

Programy w pakiecie Fusion 360 with PowerMill Ultimate:

PowerMill Ultimate

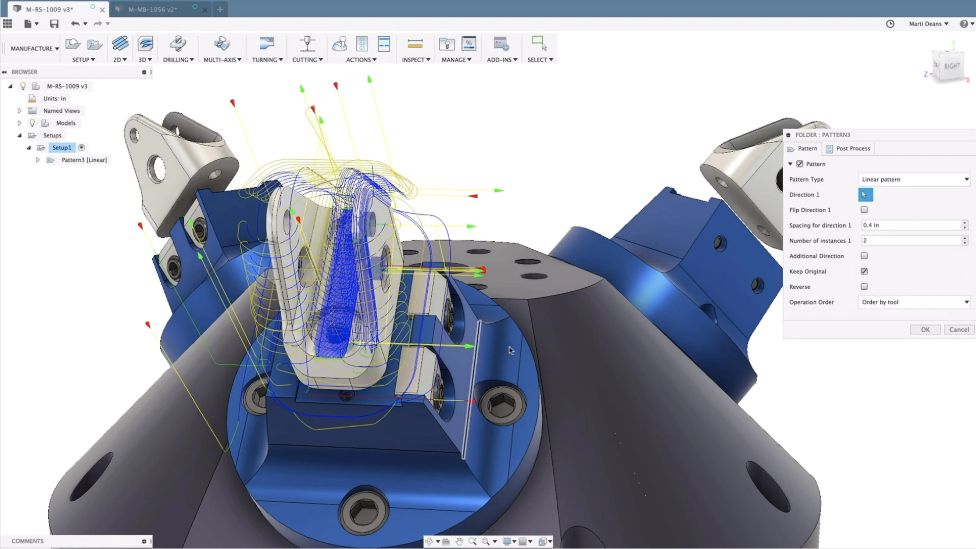

Oprogramowanie Autodesk PowerMill jest wyspecjalizowanym rozwiązaniem do programowania wieloosiowych i wysokowydajnych obróbek na obrabiarkach CNC.

Manufacturing Extension

Manufacturing Extension pozwala na zwiększenie szybkości pracy dzięki automatyzacji, przy jednoczesnej poprawie kontroli nad maszynami i procesami.

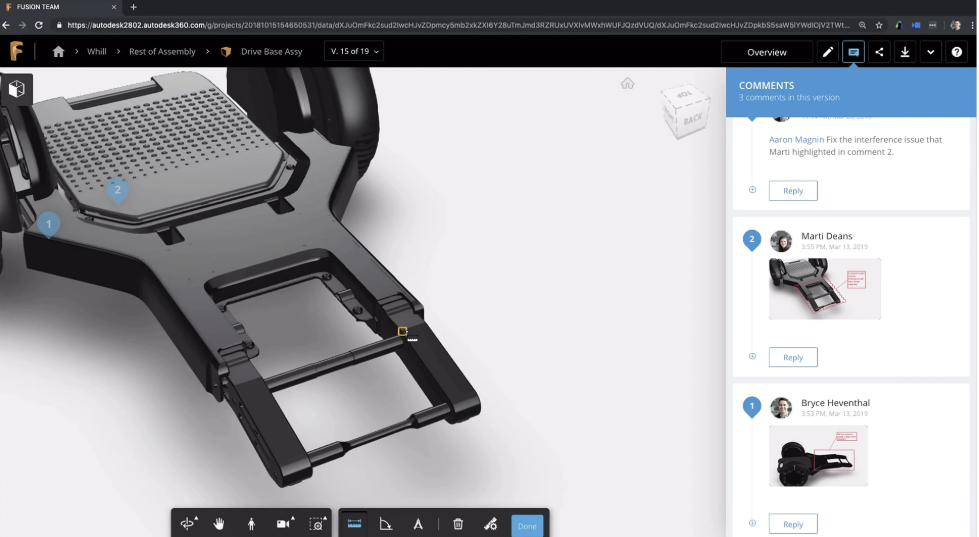

Fusion 360 – Team

Fusion 360 – Team pozwala na usunięcie ograniczeń tradycyjnych procesów projektowania i produkcji, dzięki wykorzystaniu nowoczesnego środowiska współpracy.

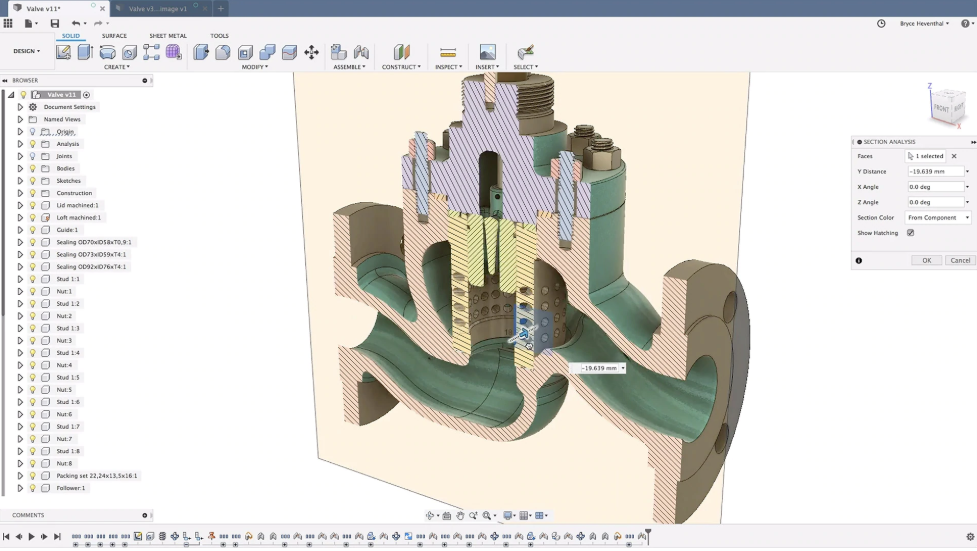

Fusion 360

Fusion 360 przyspiesza kształtowanie pomysłów, pozwala wyeliminować problemy z komunikacją z zespołami inżynieryjnymi i przekształcać koncepcje w produkty przynoszące zyski.

HSMWorks

HSMWorks umożliwia wykorzystanie funkcji frezowania 2,5- do 5-osiowego, toczenia i obsługi tokarko-frezarek w oprogramowaniu CAD, w celu skrócenia czasu pracy i ograniczenia konieczności wprowadzania poprawek.

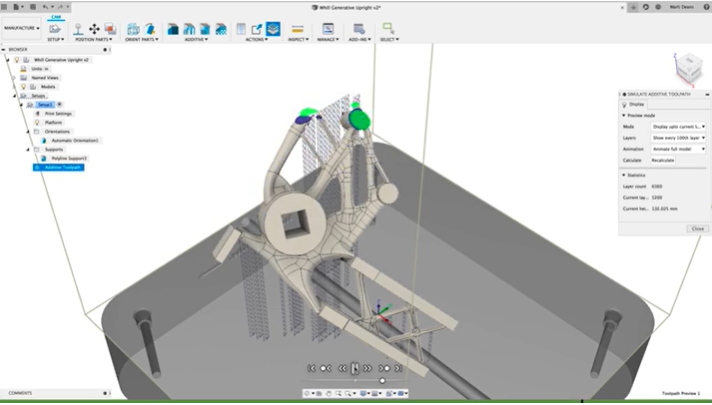

Additive Build Extension

Fusion 360 – Additive Build Extension umożliwia dostęp do bardziej zaawansowanej technologii poprzez użycie addytywnych metod wytwarzania, celem zredukowania zużycia materiału oraz zmniejszenia kosztów.

Funkcje Fusion 360 with PowerMill Ultimate:

Frezowanie 3-osiowe w PowerMill jest wiodącym na rynku rozwiązaniem do programowania obróbki skomplikowanych powierzchni 3D. Szeroka gama strategii obróbki 3D pozwala osiągnąć lepsze wykończenie powierzchni, w możliwie najkrótszym czasie obliczeniowym.

Unikalne technologie, takie jak wielowątkowość i przetwarzanie w tle w PowerMill, dają w pełni wykorzystać posiadany sprzęt komputerowy. Przetwarzanie w tle pozwala na organizację działań bez oczekiwania na obliczenie ścieżki narzędzia. Wielowątkowość zaś zmniejsza czas programowania. Dostajemy zatem więcej czasu na skrawanie i mniej czekania na obliczenie ścieżki narzędzia.

Frezowanie 3-osiowego w PowerMill to przede wszystkim:

- Szybkość: minimalizacja czasów obliczeniowych, dzięki wsparciu 64-bitowym, wielowątkowości oraz przetwarzaniu w tle.

- Niezawodność: wykrywanie i unikanie kolizji.

- Łatwość w użyciu: szybkie programowanie nawet najbardziej skomplikowanych części 3-osiowych, w możliwie najkrótszym czasie.

- Optymalizacja: modyfikacja ścieżek narzędzia z zaawansowaną technologią edycji toru narzędzia w celu osiągnięcia założeń.

- Automatyzacja: automatyzacja codziennej pracy przy użyciu makr i szablonów.

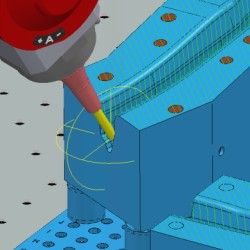

Frezowanie 3+2 w PowerMill umożliwia obracanie narzędzia z pozycji pionowej do pozycji pod kątem, co nie tylko poprawia warunki cięcia, ale także pozwala na dotarcie do trudno dostępnych obszarów obrabianego komponentu.

Intuicyjny interfejs użytkownika ułatwia generowanie ścieżek, pozwalając maszynie na obróbkę części w sposób bardziej agresywny, skracają czas cyklu oraz poprawiając wykończenie powierzchni.

Frezowanie 3+2 to indeksowana 5-osiowa obróbka w PowerMill. Pozwala użytkownikowi na ustawienie jednego lub więcej kierunków osi narzędzia poprzez indeksowanie osi obrotowych.

Zalety frezowania 3+2 w PowerMill:

- Bardziej dynamiczna obróbka części

- Redukcja czasu cyklu

- Ulepszone wykończenie powierzchni

- Tworzenie ścieżek narzędziowych 3+2

Działanie modułu 3+2 polega na wykorzystaniu dwóch osi obrotowych, w celu pochylenia narzędzia. PowerMILL umożliwia obniżanie głowicy wraz z pochylonym narzędziem, ułatwiając dostęp do obrabianej powierzchni. Dobre wykończenie powierzchni oraz dokładne wymiary można osiągnąć poprzez zastosowanie krótszych narzędzi oraz wyższych prędkości z mniejszymi wychyleniami narzędzia. Frezowanie 3+2 w PowerMILL to: krótsze ruchy narzędzi oraz czasu cyklu, mniej linii kodu programu NC oraz mniej konfiguracji, a także możliwość użycia sztywniejszego narzędzia tnącego niż byłoby to dopuszczalne w konwencjonalnej obróbce 3 osiowej.

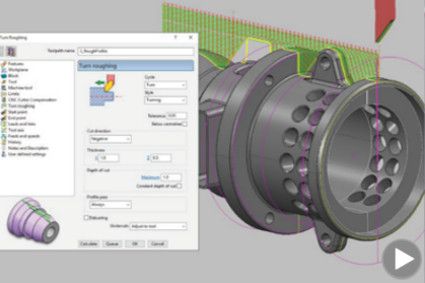

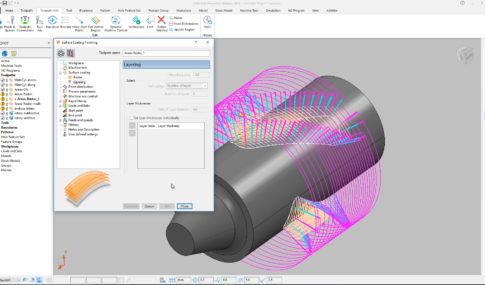

Frezowanie z toczeniem w PowerMill to funkcja umożliwiająca wykonywanie operacji toczenia dla 5-osiowych frezarko-tokarek. Pozwala na automatyczne tworzenie profili obrotowych z zaimportowanego CAD, w celu uzyskania właściwego modelu przygotówki.

Moduł „Frezowanie z toczeniem” umożliwia obróbkę profilową, rowkowanie, wytaczanie oraz obróbkę powierzchni czołowych. Zebrać precyzyjne specjalne tokarki i użyć do tworzenia ścieżek narzędzia zgrubnego i wykańczającego oraz programów NC. Użycie specjalistycznych narzędzi do toczenia pozwala na tworzenie zgrubnych i wykańczających ścieżek narzędzia i programów NC.

Zalety modułu Frezowania z toczeniem:

- możliwość edycji ścieżki narzędzia np. zmiana kolejności ścieżek i ograniczeń bez konieczności ponownego przeliczania,

- możliwość edycji punktów początkowego i końcowego ścieżki narzędzia w celu prawidłowego jej przebiegu,

- wykrywanie kolizji obejmujące przygotówkę, narzędzia, obrabiany model oraz maszynę

- możliwość tworzenia operacji toczenia dla 5-osiowych frezarko-tokarek w celu efektywniejszego ich wykorzystania.

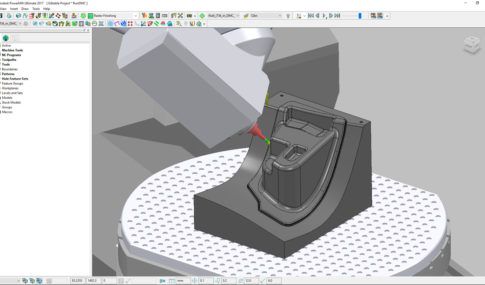

Symulacja i wykrywanie kolizji w PowerMill to funkcje pomagające użytkownikowi w szybkim wykrywaniu potencjalnych błędów. Wczytaj model 3D swojej maszyny do PowerMill i wykorzystaj go do przeprowadzenia symulacji wysokowydajnych i wieloosiowych ścieżek narzędziowych.

PowerMill Standard oferuje szeroki zakres funkcjonalności do ochrony obrabiarek:

- Symulację ścieżki narzędzia.

- Symulację maszynową.

- Wykrywanie kolizji narzędzia.

- Symulacja ubytkowa.

Korzyści modułu symulacji i wykrywaniu kolizji:

- Ochrona obrabiarki przed uszkodzeniami.

- Bezpieczniejsza obróbka skomplikowanych części.

- Mniej przestojów i mniejsze opóźnienia produkcyjne.

- Redukcja odpadów i obniżenie kosztów magazynowych.

- Eliminacja nieoczekiwanych ruchów maszyny.

Frezowanie 5-osiowe w PowerMill oferuje szeroki zakres strategii obróbczych do wydajnego programowania 5-osiowego. Połączenie mocy, elastyczności i łatwości użycia pozwala na wykorzystanie PowerMill w wielu różnych dziedzinach np. docinaniu kompozytów czy grawerowaniu form butelek.

Główną zaletą obróbki 5-osiowej jest możliwość oszczędności czasu, poprzez obróbkę złożonych kształtów w jednym zamocowaniu. Frezowanie 5-osiowe w PowerMill posiada kilka strategii obróbczych, umożliwiających użycie krótszego freza do szybszej, bardziej dokładnej obróbki, niezakłóconej drganiami.

Poprawa ruchu obrabiarki, czasu trwania cyklu oraz wykończenia powierzchni – kontrola głowicy obrabiarki i punktu styku narzędzia jest niezbędna do tego, aby obróbka 5-osiowa powiodła się. Słaba kontrola osi narzędzia spowoduje błędne ruchy maszyny, nierówne wykończenie powierzchni, przedwczesne zużycie narzędzia lub co najgorsze – kolizje. Niezrównana kontrola osi narzędzia w module „Frezowanie 5-osiowe” zapewnia bezkonkurencyjne wyniki w obróbce 5-osiowej.

Automatyczne unikanie kolizji – funkcja ta zapewnia automatyczne pochylenie freza i oddalenie go od przeszkód o określony prześwit. Po ich ominięciu, narzędzie wraca do początkowego kąta skrawania.

Całkowita kontrola z edytowaniem osi narzędzia – możliwość ustawienia osi narzędzia tak, aby była dostosowana do poszczególnych obszarów ścieżki narzędzia.

Korzyści z obróbki 5-osiowej w PowerMill:

- Strategie dostosowane do obróbki po profilu.

- Strategie dostosowane do obróbki głębokich rdzeni i wnęk.

- Możliwość zastosowania krótszych frezów, zapewniających większą dokładność i wyższą jakość wykończenia powierzchni.

- Możliwość obróbki bokiem lub dołem narzędzia.

- Możliwość wykorzystania pełnego zakresu narzędzi.

- Pełna ochrona przed podcięciami.

- Możliwość użycia do modeli w formacie STL.

Obróbka elektrod w PowerMill to funkcja wspomagająca wydajne wytwarzanie elektrod EDM. Niezależnie od materiału poddawanego obróbce, PowerMill wspomaga użytkownika w procesie tworzenia i produkcji elektrod, w jak najkrótszym czasie.

Obróbka elektrod w PowerMill to przede wszystkim:

- Automatyzacja

PowerMill umożliwia stosowanie prostych w tworzeniu i edycji szablonów i makr, do automatycznego wytwarzania elektrod. Zadaniem makr jest dobór sekwencji szablonów do obróbki, które odpowiadają za automatyczne:

- wybranie odpowiedniej strategii,

- wybranie odpowiedniego narzędzia,

- dostosowanie prędkości i posuwów,

- zastosowanie iskrownika do maszyn EDM,

- obliczenie naddatków niezbędnych do obróbki zgrubnej, półwykańczającej i wykańczającej,

- utworzenie łatwych do odczytu arkuszy,

- optymalizację strategii dla elektrod o cienkich ścianach, w celu uniknięcia strat materiału,

- obliczenie perfekcyjnego kodu NC.

2. Elastyczność

Dla złożonych elektrod, PowerMill oferuje szeroki zakres sprawdzonych strategi obróbczych, w tym:

- obróbka zgrubna – do jak najszybszego usunięcia znacznej ilości materiału,

- obróbka resztek -wykrycie miejsc, gdzie pozostał naddatek i ponowna ich obróbka, zarówno dla strategii zgrubnych, jak i wykańczających,

- automatyczna obróbka obszarów o dużym i małym nachyleniu.

PowerMill umożliwia import polików .TRODE z PowerShape, zachowując:

- kolorową identyfikację poszczególnych części elektrody,

- rozmiar geometrii elektrody,

- szczeliny iskrowe, stosowane automatycznie do ścieżek narzędzia.

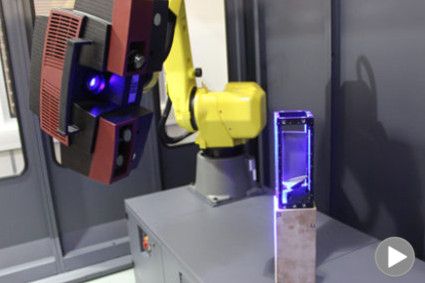

Robot Interface to szybkie i dokładne programowanie robotów przemysłowych. Moduł ten jest zintegrowany z PowerMill, oferując użytkownikom szeroki zakres korzyści.

Programowanie

- Projektowanie trajektorii robotów wyposażonych we wrzeciono, jest idealnym rozwiązaniem dla obróbki dużych i ciężkich elementów, przy produkcji prototypowej lub przy uruchomieniu niskonakładowej produkcji.

- Programowanie robotów wykorzystywanych jako manipulatory w procesach szlifowania i polerowania oraz uczestniczących w produkcji masowej.

- Zwiększenie obszaru roboczego robota przez wykorzystanie dodatkowych osi, takich jak prowadnice liniowe czy stoły obrotowe, celem podwyższenia elastyczności w zakresie gabarytów wytwarzanych metali.

- Szybkie pozycjonowanie robotów przy użyciu panela zdalnego sterowania oraz łatwe ustawianie robota do żądanej lokalizacji dzięki opcjom trybu manualnego.

Symulacja

Narzędzia symulacji 3D znajdujące się w module Robot Interface w PowerMill, przedstawiają dokładne zachowania robotów.

- Algorytm strategi umożliwia osiągnięcie płaszczyzn ograniczających, a także pożądanych ruchów robota na podstawie takich zmiennych, jak ograniczenia i priorytety osi.

- Dane wyjściowe są zapisywane bezpośrednio w języku natywnym robota, eliminując potrzebę translacji.

- Konfigurator cech służy do przechowywania często wykorzystywanych ustawień, takich jak limity osi, ograniczenia narzędzia oraz pozycje bazowe, umożliwiając szybkie wywołanie odpowiedniej konfiguracji do symulacji.

Analiza

Robot Interface zapewnia rozbudowane narzędzia do analizy, dające użytkownikowi pełną kontrolę nad programowaniem robota.

- Wyświetlanie zarysu pracującego robota, w celu zoptymalizowania ustawień obrabianego detalu oraz osiągnięcia maksymalnej dostępności przy jego obróbce.

- Podgląd maksymalnego zakresu ruchu dla każdej osi robota, do analizowania zachowań i ruchów robota.

- Informowanie o wszelkich problemach, które mogą uniemożliwić obróbkę.

- Lepsze zrozumienie pracy i ruchów robota na podstawie wykresu wyświetlającego ograniczenia osi i ich zwrotów.

- Podgląd umożliwiający analizę przyśpieszeń i spowolnień osi robota na podstawie wykresu funkcji czasu.

- Oszczędzanie czasu, dzięki dokładnym funkcjom kalibracji narzędzia i wrzeciona.

- Korzystanie z porad dotyczących narzędzi i układów współrzędnych, w oparciu o bieżące ustawienia projektu.

Robot Interface używany jest między innymi do : cięcia laserowego i plazmowego, napawania laserowego czy szlifowania.

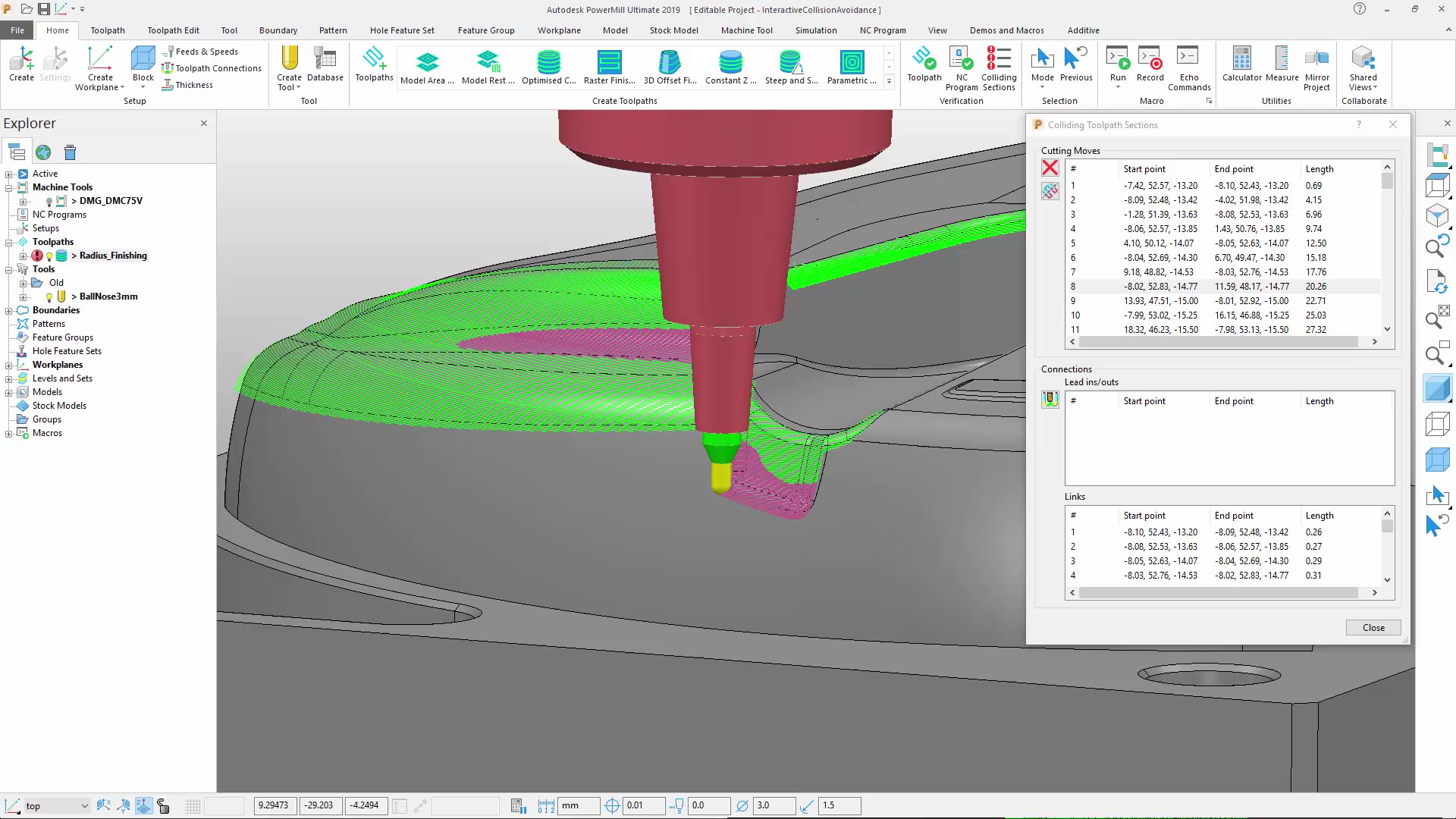

Zaawansowane wykrywanie kolizji w PowerMill umożliwia symulację kodu NC oraz ścieżek narzędzia na maszynie wirtualnej.

Funkcje umożliwiające zaawansowane wykrywanie kolizji w PowerMill to szeroki zakres funkcjonalności do ochrony obrabiarek CNC. Obejmują one:

- weryfikację projektu,

- dynamiczną kontrolę obrabiarki,

- sprawdzanie kolizji na obrabiarce,

- analizę symulacji.

Korzyści modułu zaawansowane wykrywanie kolizji:

- ochrona obrabiarki przed uszkodzeniami,

- bezpieczniejsza obróbka skomplikowanych części,

- mniej przestojów i mniejsze opóźnienia produkcyjne,

- redukcja odpadów i obniżenie kosztów magazynowych,

- eliminacja nieoczekiwanych ruchów maszyny.

Weryfikacja projektu – funkcja ta pozwala sprawdzić poprawność ścieżki narzędzia za pomocą jednego kliknięcia.

Kontrola bezpieczeństwa zawiera między innymi:

- wykrywanie kolizji uchwytów,

- wykrywanie kolizji obrabiarek,

- identyfikację przekroczenia limitów osi obrabiarki,

- analizę ścieżki narzędzi i jej punktów połączeń.

Dynamiczna kontrola maszyn – umożliwia symulacje i dopasowanie konfiguracji osi narzędzi dla obrabiarki 3+2. Możliwość dynamicznej zmiany orientacji osi narzędzia i/lub obrabiarki w celu:

- łatwej i szybkiej aktualizacji istniejących ścieżek narzędzi z nową orientacją osi narzędzia i/lub obrabiarki,

- tworzenie nowej płaszczyzny roboczej dostosowanej do nowych orientacji osi narzędzia i obrabiarki.

Funkcja ta zawiera automatyczne ostrzeżenia, które pojawiają się przy kolizji obrabiarek i naruszenia granicznych osi.

Sprawdzanie kolizji na obrabiarce – funkcja pozwalająca na precyzyjne określenie bezpiecznej odległości narzędzia. Przy wystąpieniu kolizji narzędzie zmienia kolor na żółty, co pozwala na ocenę prawidłowości przebiegu ścieżki narzędzia.

Wykrywanie kolizji na obrabiarce – umożliwia szybką identyfikację wystąpienia kolizji oraz wskazanie części maszyny, gdzie ona występuje. Przy wystąpieniu kolizji część zmienia kolor, co ułatwia analizę pełnego działania maszyny.

Obróbka kanałów dolotowych w PowerMill jest idealnym rozwiązaniem do obróbki głowicy cylindra i innych kształtów rurowych. Pozwala na szybkie i efektywne programowanie ścieżek narzędzia. Mimo, że moduł jest przeznaczony przede wszystkim do obrabiania kanałów dolotowych silników, jest także idealnym rozwiązaniem przy produkcji osłon lub innych rurowych kształtów.

Bezkompromisowy design

Obróbka kanałów w PowerMill umożliwia obróbkę kanałów o dowolnym przekroju, przy zachowaniu założeń projektowych. Oprogramowanie chroni użytkownika przed utratą wielu powierzchni, dzięki braku konieczności ponownego ich generowania w jedną powierzchnię.

Inteligenta obróbka zgrubna

PowerMill rozpoczyna obrabianie kanałów dolotowych ze strategią 3-osiową lub 3+2-osiową. Umożliwia to szybszą obróbkę, z lepszym wykończeniem powierzchni, przy minimalnej długości narzędzia. Technologia automatycznego unikania kolizji w PowerMill może być wykorzystana, również do zmiany ścieżki narzędzia na 5-osiową, celem dotarcia do wszystkich obszarów kanału. Po wykonaniu obróbki z jednej strony, automatycznie element jest obrabiany po drugiej stronie, używając tej samej strategii obróbki. Sztywność utrzymania obrabianego obiektu oraz maszyny zostaje utrzymana, dzięki maksymalnemu wykorzystaniu obróbki 3 +2.

Innowacyjna obróbka wykańczająca

Obróbka kanałów w PowerMill wykorzystuje strategie „zagłębianie” i „spiralnie”do obróbki wykańczającej. Obie strategie korzystają z opcji inteligentnego włączania naddatków, która automatycznie dostosowuje ścieżki, zapobiegając niezgodnościom powierzchni powstałym przez nagłe zmiany „odepchnięcia” narzędzia.

Kontrolowanie włączania naddatków

W momencie, kiedy dwie operacje obróbki spotykają się w głębi obrabianego kanału dolotowego, narzędzie narażone jest na ugięcie. W PowerMill wraz z obróbką kanałów dolotowych, prowadzona jest kontrola położenia, długości oraz wartości przejścia narzędzia. Dzięki temu, ręczna obróbka wykańczająca jest zbędna, nawet w przypadku obszarów trudno dostępnych.

Automatyczne unikanie kolizji

Moduł Obróbka kanałów zawiera weryfikację poprawności doboru narzędzia skrawającego do modelu Kanału dolotowego. Inteligentne funkcje pozwalają także na dostosowywanie narzędzia do bezpiecznej pozycji, co daje pewność, że program będzie bezkolizyjny.

Korzyści:

- szybkie i bezpieczne usunięcie materiału (obróbka HSM),

- automatyczny algorytm obróbki kanałów dolotowych,

- gwarancja bezpiecznej obróbki,

- redukcja obciążenia narzędzia,

- poprawy wykończenia powierzchni,

- oszczędność pieniędzy.

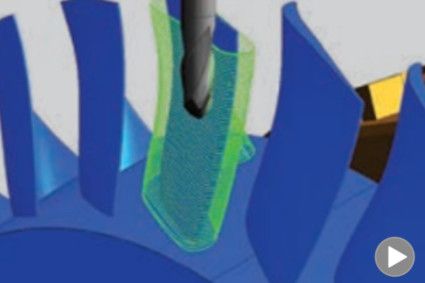

Obróbka łopatek, turbin i wirników w PowerMill umożliwia wykonywanie skomplikowanych operacji w prosty sposób. Zautomatyzowane podejście w PowerMill pozwala na efektywne programowanie obróbki złożonych części, przy minimalnym wysiłku pracownika. Inteligentne unikanie kolizji zapewnia bezpieczne działanie programu, bez kolizji narzędzia i uchwytu, a także mocowań i zacisków.

Uproszczenie procesu

Dedykowane strategie, w module „Obróbka łopatek, turbin i wirników”, prowadzą użytkownika przez cały proces obróbki komponentu. PowerMill posiada algorytmy pozwalające na obliczenie pozostałego naddatku, co jest gwarancją, że większość materiału jest bezpiecznie usuwana przed rozpoczęciem obróbki wykańczającej.

Adaptacyjne wytwarzanie

Adaptacyjne wytwarzanie w PowerMill zastępuje tradycyjne liniowe podejście kontroli, czyli z CAD do CAM, a następnie do maszyny CNC. Oprogramowanie PowerMill wykorzystuje kontrolę w cyklu, w celu ciągłego dostosowania procesu. Rozwiązanie adaptacyjnego wytwarzania jest stosowane w celu zaspokojenia specyficznych potrzeb danej aplikacji, zapewniając produkcję części zgodnie z wymogami.

Proces adaptacyjnej obróbki Autodesk znajduje zastosowanie m.in. do naprawy:

- łopatek kompresorów,

- turbin,

- łopatek wirników,

- łopatek turbin.

Używanie unikalnej adaptacyjnej obróbki Autodesk do naprawy zniszczonych lub uszkodzonych łopatek turbin, jest ekonomiczną alternatywą do obrabiania nowych części.

Obróbka łopatek, turbin i wirników to:

- gładsze 5-osiowe ścieżki zgrubne i wykańczające,

- specjalne strategie do szybszej i skutecznej obróbki wykańczającej pojedynczych łopatek,

- wykonywanie skomplikowanych operacji w prosty sposób,

- uproszczenie procesu,

- adaptacyjne wytwarzanie,

- bezpieczne programy, poprzez inteligentne unikanie kolizji.

Obróbka addytywna w PowerMill to narzędzia, które ułatwiają programowanie, kontrolę oraz symulację procesu obróbki addytywnej.

Program posiada opcję tworzenia specjalistycznych ścieżek wraz z kontrolą parametrów procesu (prędkości posuwu drutu, prędkości przepływu proszku) na różnych typach urządzeń.

Technologia DED (Directed-Energy Deposition) może być wykorzystywana zarówno do wytwarzania nowych komponentów 2,5D oraz 3D, jak i modyfikacji już istniejących. Pozwala to obniżyć koszty wytwarzania lub naprawy części.

* funkcja dostępna tylko w subskrypcji

| Import CAD | PowerMill Ultimate |

| Import neutralnych formatów CAD Import plików w formacie : IGES, STEP, VDA-FS oraz STL |

∨ |

| Import plików CAD z programów zewnętrznych Import plików z innych programów CAD np. Siemens NX, CATIA |

∨ |

| Modelowanie pomocnicze Modelowanie krawędziowe i powierzchniowe wspomagające programowanie CAM |

∨ |

| Programowanie CAM | PowerMill Ultimate |

| Frezowanie 2.5D Możliwość tworzenia podstawowych operacji do obróbki otworów, kieszeni, szczelin i innych cech 2D |

∨ |

| Frezowanie z toczeniem Możliwość tworzenia operacji toczenia dla 5-osiowych frezarko-tokarek |

∨ |

| 3-osiowa obróbka zgrubna HSM Tworzenie obróbki zgrubnej HSM oraz obróbki resztek |

∨ |

| 3-osiowa obróbka wykańczająca Możliwość tworzenia wszystkich 3-osiowych ścieżek wykończających (z wyłączeniem obróbki żeber) |

∨ |

| Edycja ścieżki narzędzia w obróbce 3-osiowej Możliwość edycji ścieżek narzędzia (np. ograniczanie, zmiana kolejności ścieżek) po ich przeliczeniu, w celu pełnej kontroli procesu frezowania |

∨ |

| Frezowanie 5-osiowe indeksowane (3+2) Możliwość tworzenia indeksowanej obróbki 5-osiowej poprzez wykorzystanie dodatkowych osi obrotowych maszyny |

∨ |

| Frezowanie 4-osiowe Możliwość tworzenia ścieżek narzędziowych do wykorzystania pełnych możliwości obrabiarki 4-osiowej |

∨ |

| Frezowanie 5-osiowe symultaniczne Możliwość tworzenia programów NC do produkcji złożonych części, poprzez jednoczesne wykorzystanie wszystkich pięciu osi maszyny |

∨ |

| Edycja ścieżki narzędzia w obróbce 5-osiowej Możliwość edycji ścieżek narzędzia w celu optymalizacji kąta pochylenia narzędzia dla całej ścieżki lub jej poszczególnych fragmentów |

∨ |

| Automatyczne unikanie kolizji w obróbce 5-osiowej Unikanie kolizji poprzez automatyczne pochylenie narzędzia w ścieżkach 5-osiowych |

∨ |

| Programowanie robotów przemysłowych Możliwość programowania robotów przemysłowych w trybie offline, z uwzględnieniem ograniczeń robota |

∨ |

| Wytwarzanie addytywne (tylko w subskrypcji) Specjalistyczne tworzenie, edycja i symulacja przyrostowych strategii umożliwiających efektywne wytwarzanie addytywne |

∨ |

| Współpraca projektowa |

PowerMill Ultimate |

| Makra i szablony zdefiniowane przez użytkownika Możliwość tworzenia spersonalizowanych makr i szablonów |

∨ |

| Karta technologiczna Możliwość udostępniania kluczowych informacji poprzez elektroniczne karty technologiczne |

∨ |

| Baza narzędzi Możliwość tworzenia bazy narzędzi oraz oprawek |

∨ |

| Shared Views (tylko w subskrypcji) Wysyłanie projektów PowerMill do podglądu swoim współpracownikom za pomocą linku do przeglądarki WWW |

∨ |

| Autodesk Drive (tylko w subskrypcji) Możliwość zapisu projektu PowerMill do swojej indywidualnej chmury danych Autodesk i dzielenia się nimi ze swoimi współpracownikami |

∨ |

| Fusion Production (tylko w subskrypcji) Wysyłanie głównych danych CAM do platformy Fusion Production w celu śledzenia postępów prac, planowania harmonogramów zleceń i nadzoru nad obrabiarkami CNC w oparciu o platformę chmurową |

∨ |

| Symulacja i wykrywanie kolizji |

PowerMill Ultimate |

| Symulacja ścieżki narzędzia Możliwość przeprowadzenia symulacji pracy narzędzia wzdłuż utworzonych trajektorii |

∨ |

| Symulacja maszynowa Możliwość przeprowadzenia symulacji maszynowej z wykorzystaniem modelu 3D maszyny CNC |

∨ |

| Wykrywanie kolizji narzędzia Wykrywanie podcięć i miejsc potencjalnie niebezpiecznych pomiędzy oprawką a materiałem |

∨ |

| Symulacja ubytkowa Tworzenie symulacji ubytkowej za pomocą funkcji ViewMill |

∨ |

| Wizualizacja jakości powierzchni po obróbce Możliwość tworzenia wizualizacji jakości powierzchni po obróbce, przy zastosowanych parametrach (posuw, obroty, liczba zębów) |

∨ |

| Wykrywanie kolizji maszyny Wykrywanie kolizji i sytuacji potencjalnie niebezpiecznych na maszynie CNC w oparciu o jej model 3D |

∨ |

| Dynamiczna kontrola maszyny Dynamiczne sterowanie wirtualną 5-osiową obrabiarką. Edycja ścieżki narzędzia dla bezpieczniejszej i bardziej efektywnej obróbki 5-osiowej |

∨ |

| Analiza symulacji Możliwość analizy ścieżki narzędzi, w celu identyfikacji nieprawidłowego ustawienia osi (odwrócenia osi) oraz innych niepożądanych ruchów maszyny |

∨ |

| Weryfikacja projektu Weryfikacja kodu NC oraz ścieżek narzędzia, w celu wykrycia kolizji oraz innych problemów ze ścieżką |

∨ |

| Eksport projektu do zewnętrznych programów weryfikujących Możliwość eksportu narzędzi, części, ustawień oraz kodu NC do CGTech Vericut oraz Fidia ViMill, w celu dodatkowej weryfikacji G-kodu |

∨ |

| Specjalistyczne rozwiązania dla przemysłu |

PowerMill Ultimate |

| Obróbka elektrod Możliwość importu plików TRODE pochodzących z oprogramowania PowerShape, w celu automatycznego tworzenia obróbki elektrod |

∨ |

| Obróbka żeber Możliwość tworzenie ścieżki narzędzia dla efektywnego frezowania cienkich/głębokich gniazd i rowków |

∨ |

| Frezowanie łopatek Możliwość tworzenia zaawansowanych strategii obróbki 5-osiowej wspomagających frezowanie łopatek |

∨ |

| Frezowanie turbin Możliwość tworzenia 5-osiowych ścieżek narzędzia do produkcji turbin |

∨ |

| Frezowanie wirników Możliwość tworzenia dedykowanych strategii zgrubnych i wykańczających wspomagających 5-osiowe frezowanie wirników |

∨ |

| Obróbka kanałów i kolektorów Możliwość tworzenia 3- i 5-osiowych ścieżek narzędziowych wspomagających wytwarzanie kanałów dolotowych oraz kolektorów w przemyśle motoryzacyjnym |

∨ |